Pompa adalah suatu alat atau mesin yang digunakan untuk memindahkan cairan dari suatu tempat ke tempat yang lain melalui suatu media perpipaan dengan cara menambahkan energi pada cairan yang dipindahkan dan berlangsung secara terus menerus.

Pompa beroperasi dengan prinsip membuat perbedaan tekanan antara bagian masuk (suction) dengan bagian keluar (discharge). Dengan kata lain, pompa berfungsi mengubah tenaga mekanis dari suatu sumber tenaga (penggerak) menjadi tenaga kinetis (kecepatan), dimana tenaga ini berguna untuk mengalirkan cairan dan mengatasi hambatan yang ada sepanjang pengaliran.

Pompa Sentrifugal

Salah satu jenis pompa pemindah non positip adalah pompa sentrifugal yang prinsip kerjanya mengubah energi kinetis (kecepatan) cairan menjadi energi potensial (dinamis) melalui suatu impeller yang berputar dalam casing.

Sesuai dengan data-data yang didapat, pompa reboiler debutanizer di Hidrokracking Unibon menggunakan pompa sentrifugal single - stage double suction.

Klasifikasi Pompa Sentrifugal

Pompa Sentrifugal dapat diklasifikasikan, berdasarkan :

1. Kapasitas :

- Kapasitas rendah < 20 m3 / jam

- Kapasitas menengah 20 s/d 60 m3 / jam

- Kapasitas tinggi > 60 m3 / jam

2. Tekanan Discharge :

- Tekanan Rendah < 5 Kg / cm2

- Tekanan menengah 5 s/d 50 Kg / cm2

- Tekanan tinggi > 50 Kg / cm2

3. Jumlah / Susunan Impeller dan Tingkat :

- Single stage : Terdiri dari satu impeller dan satu casing

- Multi stage : Terdiri dari beberapa impeller yang tersusun seri dalam satu casing.

- Multi Impeller : Terdiri dari beberapa impeller yang tersusun paralel dalam satu casing.

- Multi Impeller – Multi stage : Kombinasi multi impeller dan multi stage.

4. Posisi Poros :

- Poros tegak

- Poros mendatar

5. Jumlah Suction :

- Single Suction

- Double Suction

6. Arah aliran keluar impeller :

- Radial flow

- Axial flow

- Mixed fllow

Bagian-bagian Utama Pompa Sentrifugal

Secara umum bagian-bagian utama pompa sentrifugal dapat dilihat sepert gambar berikut :

Rumah Pompa Sentrifugal

A. Stuffing Box

Stuffing Box berfungsi untuk mencegah kebocoran pada daerah dimana poros pompa menembus casing.

B. Packing

Digunakan untuk mencegah dan mengurangi bocoran cairan dari casing pompa melalui poros. Biasanya terbuat dari asbes atau teflon.

C. Shaft (poros)

Poros berfungsi untuk meneruskan momen puntir dari penggerak selama beroperasi dan tempat kedudukan impeller dan bagian-bagian berputar lainnya.

D. Shaft sleeve

Shaft sleeve berfungsi untuk melindungi poros dari erosi, korosi dan keausan pada stuffing box. Pada pompa multi stage dapat sebagai leakage joint, internal bearing dan interstage atau distance sleever.

E. Vane

Sudu dari impeller sebagai tempat berlalunya cairan pada impeller.

F. Casing

Merupakan bagian paling luar dari pompa yang berfungsi sebagai pelindung elemen yang berputar, tempat kedudukan diffusor (guide vane), inlet dan outlet nozel serta tempat memberikan arah aliran dari impeller dan mengkonversikan energi kecepatan cairan menjadi energi dinamis (single stage).

G. Eye of Impeller

Bagian sisi masuk pada arah isap impeller.

H. Impeller

Impeller berfungsi untuk mengubah energi mekanis dari pompa menjadi energi kecepatan pada cairan yang dipompakan secara kontinyu, sehingga cairan pada sisi isap secara terus menerus akan masuk mengisi kekosongan akibat perpindahan dari cairan yang masuk sebelumnya.

I. Wearing Ring

Wearing ring berfungsi untuk memperkecil kebocoran cairan yang melewati bagian depan impeller maupun bagian belakang impeller, dengan cara memperkecil celah antara casing dengan impeller.

J. Bearing

Beraing (bantalan) berfungsi untuk menumpu dan menahan beban dari poros agar dapat berputar, baik berupa beban radial maupun beban axial. Bearing juga memungkinkan poros untuk dapat berputar dengan lancar dan tetap pada tempatnya, sehingga kerugian gesek menjadi kecil.

K. Casing

Merupakan bagian paling luar dari pompa yang berfungsi sebagai pelindung elemen yang berputar, tempat kedudukan diffusor (guide vane), inlet dan outlet nozel serta tempat memberikan arah aliran dari impeller dan mengkonversikan energi kecepatan cairan menjadi energi dinamis (single stage).

Kapasitas Pompa

Kapasitas pompa adalah banyaknya cairan yang dapat dipindahkan oleh pompa setiap satuan waktu . Dinyatakan dalam satuan volume per satuan waktu, seperti :

- Barel per day (BPD)

- Galon per menit (GPM)

- Cubic meter per hour (m3/hr)

Head Pompa

Head pompa adalah energi per satuan berat yang harus disediakan untuk mengalirkan sejumlah zat cair yang direncanakan sesuai dengan kondisi instalasi pompa, atau tekanan untuk mengalirkan sejumlah zat cair,yang umumnya dinyatakan dalam satuan panjang.

Menurut persamaan Bernauli, ada tiga macam head (energi) fluida dari sistem instalasi aliran, yaitu, energi tekanan, energi kinetik dan energi potensial

Hal ini dapat dinyatakan dengan rumus sebagai berikut :

Karena energi itu kekal, maka bentuk head (tinggi tekan) dapat bervariasi pada penampang yang berbeda. Namun pada kenyataannya selalu ada rugi energi (losses).

Pada kondsi yang berbeda seperti pada gambar di atas maka persamaan Bernoulli adalah sebagai berikut :

1. Head Tekanan

Head tekanan adalah perbedaan head tekanan yang bekerja pada permukaan zat cair pada sisi tekan dengan head tekanan yang bekerja pada permukaan zat cair pada sisi isap.

Head tekanan dapat dinyatakan dengan rumus :

2. Head Kecepatan

Head kecepatan adalah perbedaan antar head kecepatan zat cair pada saluran tekan dengan head kecepatan zat cair pada saluran isap.

Head kecepatan dapat dinyatakan dengan rumus :

3. Head Statis Total

Head statis total adalah perbedaan tinggi antara permukaan zat cair pada sisi tekan dengan permukaan zat cair pada sisi isap.

Head statis total dapat dinyatakan dengan rumus :

Z = Zd - Zs(5)

Dimana :

Z : Head statis total

Zd : Head statis pada sisi tekan

Zs : Head statis pada sisi isap

Tanda + : Jika permukaan zat cair pada sisi isap lebih rendah dari sumbu pompa (Suction lift).

Tanda - : Jika permukaan zat cair pada sisi isap lebih tinggi dari sumbu pompa (Suction head).

4. Kerugian head (head loss)

Kerugian energi per satuan berat fluida dalam pengaliran cairan dalam sistem perpipaan disebut sebagai kerugian head (head loss).

Head loss terdiri dari :

a. Mayor head loss (mayor losses)

Merupakan kerugian energi sepanjang saluran pipa yang dinyatakan dengan rumus :

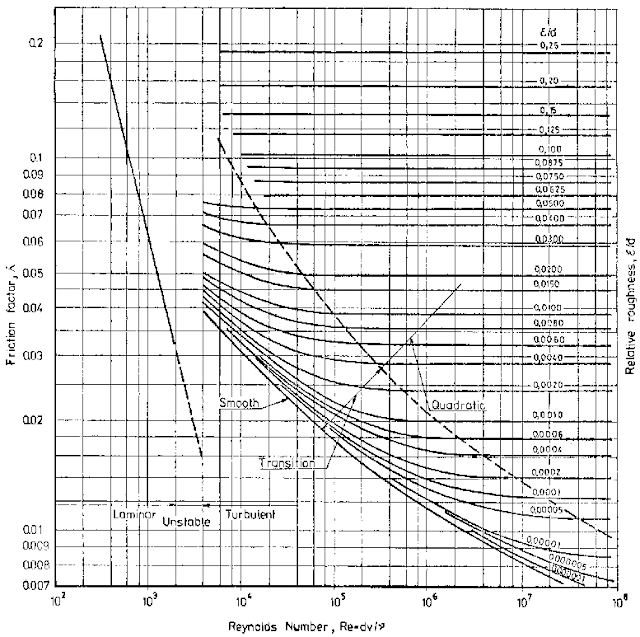

Harga f (faktor gesekan) didapat dari diagram Moody (lampiran - 6) sebagai fungsi dari Angka Reynold (Reynolds Number) dan Kekasaran relatif (Relative Roughness - ε/D ), yang nilainya dapat dilihat pada grafik (lampiran) sebagai fungsi dari nominal diameter pipa dan kekasaran permukaan dalam pipa (e) yang tergantung dari jenis material pipa.

Sedangkan besarnya Reynolds Number dapat dihitung dengan rumus :

b. Minor head loss (minor losses)

Merupakan kerugian head pada fitting dan valve yang terdapat sepanjang sistem perpipaan. Dapat dicari dengan menggunakan Rumus :

Dalam menghitung kerugian pada fitting dan valve dapat menggunakan tabel pada lampiran 4. Besaran ini menyatakan kerugian pada fitting dan valve dalam ukuran panjang ekivalen dari pipa lurus.

c. Total Losses

Total losses merupakan kerugian total sistem perpipaan, yaitu :

Daya Pompa

Daya pompa adalah besarnya energi persatuan waktu atau kecepatan melakukan kerja.

Ada beberapa pengertian daya, yaitu :

1.Daya hidrolik (hydraulic horse power)

Daya hidrolik (daya pompa teoritis) adalah daya yang dibutuhkan untuk mengalirkan sejumlah zat cair. Daya ini dapat dihitung dengan rumus :

2. Daya Poros Pompa (Break Horse Power)

Untuk mengatasi kerugian daya yang dibutuhkan oleh poros yang sesungguhnya adalah lebih besar dari pada daya hidrolik.

Besarnya daya poros sesungguhnya adalah sama dengan effisiensi pompa atau dapat dirumuskan sebagai berikut :

3. Daya Penggerak (Driver)

Daya penggerak (driver) adalah daya poros dibagi dengan effisiensi mekanis (effisiensi transmisi). Dapat dihitung dengan rumus :

Effisiensi Pompa

Effisiensi pada dasarnya didefinisikan sebagai perbandingan antara output dan input atau perbandingan antara HHP Pompa dengan BHP pompa.

Harga effisiensi yang tertinggi sama dengan satu harga effisiensi pompa yang didapat dari pabrik pembuatnya.

Effisiensi pompa merupakan perkalian dari beberapa effiaiensi, yaitu:

Referensi utama : Ir. Sularso, MSME dan Prof. Dr. Haruo Tahara, Pompa dan Kompresor, PT Pradnya Paramita, Jakarta, 1983.

Lampiran :

Grafik fungsi dari Angka Reynold (Reynolds Number) dan Kekasaran relatif (Courtesy ofwww.fao.org/) :

SYSTEM PENYEKAT PADA POMPA

Menyambung pembahasan saya mengenai pompa pada tulisan sebelumnya. Kali ini saya akan sedikit mengulas tentang system penyekatan (Sealing System).

Pemilihan yang tepat pada sebuah seal sangat penting bagi keberhasilan pemakaian pompa. Untuk mendapatkan kehandalan pompa yang terbaik, pilihan penyekat harus tepat antara jenis seal dan lingkungan yang dipakai.

Dasar-dasar Penyekat (Seal)

Ada dua jenis seal: statis dan dinamis.

Seal statis dipakai di mana tidak ada gerakan yang terjadi pertemuan antara kedua permukaan yang akan disekat. Gasket dan O-ring merupakan contoh yang umum dari seal statis.

Seal Dinamis digunakan di mana ada permukaan yang bergerak relatif terhadap satu sama lain. Seal dinamis misalnya digunakan pada poros yang berputar dan menghantarkan power melalui dinding sebuah tangki (Gambar 1), melalui casing dari pompa (Gambar 2), atau melalui rumah peralatan berputar lainnya seperti filter atau layar.

Contoh umum dari pemakaian alat-alat penyekat adalah penyekat untuk poros yang berputar pada pompa. Untuk mengetahui lebih banyak tentang fungsi dari penyekat ini, kita harus tahu terlebih dahulu dasar-dasar pengetahuan pompa.

Pada pompa sentrifugal, cairan masuk ke pompa melalui bagian ‘suction’ pada pusat (eye) impeller yang berputar. (gambar 3 dan 4).

Pada saat kipas impeller berputar, mereka menghantarkan gerakan untuk memasukan produk, yang kemudian meninggalkan impeller, dikumpulkan di dalam rumah pompa(casing) dan meninggalkan pompa melalui tekanan pada sisi keluar (discharge) pompa.

Tekanan discharge akan menekan beberapa produk ke bawah di belakang impeller menuju poros, di mana ia akan mencoba keluar sepanjang poros yang berputar. Pabrik pembuat pompa menggunakan berbagai macam teknik untuk mengurangi adanya tekanan produk yang mencoba keluar. Beberapa cara yang umum dilakukan adalah:

- Penambahan lobang penyeimbang (balance hole) melalui impeller untuk memberikan jalan bagi tekanan yang akan keluar melalui sisi isap impeller.

- Penambahan kipas pada sisi belakang impeller (back pump-out vanes).

Bagaimanapun juga, sepanjang tidak ada jalan untuk mengurangi adanya tekanan ini seluruhnya, maka peralatan penyekat mutlak diperlukan untuk membatasi keluarnya produk. Seperti penyekat kompresi (packing )atau penyekat mekanis (mechanical seals).

Stuffing Box Packing

Pengaturan penggunaaan ‘stuffing box’ ditunjukan pada gambar di bawah. Ia terdiri dari:

- 5 ring packing.

- Sebuah lantern ring yang digunakan untuk menginjeksi peluamas dan atau untuk membuang cairan

- Sebuah penekan (gland) untuk menahan packing dan menjaga kebutuhan tekanan yang disesuaikan dengan kondisi pengencangan packing.

Fungsi dari packing adalah untuk mengontrol kebocoran, bukan untuk mencegah seluruh kebocoran. Karena packing harus selalu terlumasi dan kebocoran yang dianjurkan untuk menjaga adanya pelumasan adalah sekitar 40 sampai 60 tetes per menit.

Metode pelumasan pada packing tergantung pada ko0ndisi cairan yang dipompa dan juga tekanan pada stuffing box. Ketika tekanan stuffing box di atas tekanan atmosfir dan cairan yang ditekan bersih dan tidak korosif, maka cairan pada pompa itulah yang berfungsi sebagai pelumas paking. (gambar 6).

Tatkala tekanan pada stuffing box di bawah tekanan atmosfir, sebuah lantern ring di pasang dan pelumas di injeksikan ke dalam stuffing box. (gambar 7). Sebuah pipa bypass dari sisi tekan pompa ke penghubung lantern ring umumnya dipakai untuk menyediakan aliran cairan jika cairannya bersih.

Manakala cairan yang dipompakan kotor atau berpartikel, perlu diinjeksikan cairan pelumas yang bersih dari luar melalui lantern ring (gambar 8). Aliran sebanyak 0.2 sampai 0.5 gpm diperlukan dan sebuah keran pengatur serta flowmeter perlu dipasang untuk mendapatkan aliran yang akurat. Lantern ring biasanya dipasang pada tengah stuffing box, tetapi untuk cairan yang sangat kental seperti bahan baku kertas disarankan dipasang di leher stuffing box untuk menghindari tersumbatnya lantern ring.

Rumah packing (gland) pada gambar 5 sampai 8 merupakan tipe ‘quench gland’. Air, minyak atau cairan lainnya dapat diinjeksi ke dalam gland untuk mengurangi panas poros, ia dapat memperkecil perpindahan panas dari poros ke rumah bearing. Alasan inilah yang membolehkan temperatur kerja dari pompa lebih tinggi dari tempertur desain bearing dan pelumas.Tipe ‘quench gland’ yang sama dapat digunakan untuk mencegah keluarnya racun atau cairan berbahaya keluar ke udara luar di sekitar pompa. Ini dinamakan ‘smothering gland’, dengan mengalirkan cairan dari luar dan membawa kebocoran yang tidak diinginkan ke parit atau tangki pengumpul cairan bekas.

MECHANICAL SEAL

Pengertian

Mechanical Seal, apabila diterjemahkan secara bebas, adalah alat pengeblok mekanis. Namun penerjemahan tersebut menjadi lebih susah dimengerti dan dibayangkan bila dibandingkan pengertian teknisnya. Mengapa? Karena pengertian seal mekanis mengandung arti begitu luas. Apakah semua tipe seal mekanis bisa disebut dengan mechanical seal? O-ring merupakan seal mekanikal, demikian juga Labyrinth Seal, namun keduanya jelas bukan MechanicalSeal.

Mechanical seal yang dibahas pada situs ini adalah suatu tipe Seal yang dipakai pada pompa-pompa kelas industri, agitator, mixer, chiller dan semua rotating equipment (mesin-mesin yang berputar).

Untuk mempermudah pemahaman, maka situs ini merasa perlu menyatakan penulisan mechanical seal yang ideal adalah Mechanical Seal dan disepakati terlebih dahulu bahwa mechanical seal pada dasarnya adalah masuk golongan seal. Seal tidak akan diterjemahkan namun diperjelas pengertiannya lewat serangkaian contoh.

Terminologi

Yang paling susah buat pemula adalah pengertian atas istilah-istilah yang digunakan dalam penyebutan bagian mechanical seal. Untuk itu mari kita samakan persepsi dahulu atas hal-hal sebagai berikut:

SHAFT adalah as/bagian poros sebuah alat dan merupakan bagian utama dari mesin-mesin yang berputar. Buku manual mesin-mesin lebih sering menggunakan kata shaft dibandingkan as.

SHAFT SLEEVE adalah sebuah bushing/adapter yang berbentuk selongsong yang terpasang pada shaft dengan tujuan melindungi shaft akibat pengencangan baut/screw MechanicalSeal.

SEAL adalah suatu part/bagian dalam sebuah konstruksi alat/mesin yang berfungsi untuk sebagai penghalang/pengeblok keluar/masuknya cairan, baik itu fluida proses maupun pelumas. Pada sepeda motor atau mobil sering kali bengkel bilang karet sil, sil-as kruk, oil-seal. Analogi lainnya, coba anda bayangkan sebuah aquarium. Apa yang akan terjadi jika kaca-kaca ditempelkan tanpa diberi lem kaca/sealant?

Lem kaca setelah mengeras, pada kondisi tersebut adalah seal. Bisa disepakati bahwa Seal lebih merujuk pada pengertian suatu fungsi. Apapun bentuk dan materialnya, apabila berfungsi untuk mencegah kebocoran, maka dia disebut sebagai Seal.

O-RING awalnya adalah merujuk pada karet berbentuk bundar yang berfungsi sebagai Seal. Perkembangan teknologi o-ring sebagai alat pengeblok cairan sekunder (secondary sealing device) menghasilkan berbagai tipe o-ring berdasarkan materialnya. Material o-ring, ada dari karet alam, EPDM, Buna, Neoprene, Viton, Chemraz, Kalrez, Isolast hingga tipe Encapsulated O-Ring, dimana o-ring dibalut dengan PTFE. Ada pula yang murni dibuat dari PTFE dan disebut dengan Wedge.

SEALFACE adalah bagian paling penting, paling utama dan paling kritis dari sebuah Mechanical Seal dan merupakan titik PENGEBLOK CAIRAN UTAMA (primary sealing device) Terbuat dari bahan Carbon atau Silicone Carbide atau Tungsten Carbide atau keramik atau Ni-resist, dengan serangkaian teknik pencampuran. Permukaan material yang saling bertemu (contact) dibuat sedemikian halusnya hingga tingkat kehalusan / kerataan permukaan mencapai 1 - 2 lightband.

Seringkali Sealface disebut juga dengan contact face. Seal faces berarti ada 2 sealface. Yang satu diam dan melekat pada dinding pompa, dan yang lainnya berputar, melekat pada shaft.

Yang berputar biasanya terbuat dari bahan yang lebih lunak/soft. Kombinasinya bisa berupa carbon versus silicone carbide, carbon vs ceramic, carbon vs tungten carbide, silicone carbide vs silicone carbide, silicone carbide vs tungsten carbide.

Setelah memahami bagian-bagian yang menyusun Mechanical Seal, maka bisa dilanjutkan bahwa MechanicalSeal adalah suatu sealing device yang merupakan kombinasi menyatu antara sealface yang melekat pada shaft yang berputar dan sealface yang diam dan melekat pada dinding statis casing/housing pompa/tangki/vessel/kipas.

Sealface yang ada pada shaft yang berputar seringkali disebut sebagai Rotary Face/Primary Ring. Sedangkan Sealface yang diam atau dalam kondisi stasioner sering disebut sebagai StationaryFace / Mating Ring / Seat.

Dengan demikian bisa diambil simpulan definisi Mechanical Seal adalah Sebuah alat pengeblok cairan/gas pada suatu rotating equipment, yang terdiri atas:

- Dua buah sealface yang bisa aus, dimana salah satu diam dan satunya lagi berputar, membentuk titik pengeblokan primer (primary sealing).

- Satu atau sekelompok o-ring/bellows/PTFE wedge yang merupakan titik pengeblokan sekunder (secondary sealing).

- Alat pembeban mekanis untuk membuat sealface saling menekan.

- Asesoris metal yang diperlukan untuk melengkapi rangkaian Mechanical Seal.

Cara Kerja Mechanical Seal

Titik utama pengeblokan dilakukan oleh dua sealfaces yang permukaannya sangat halus dan rata. Gesekan gerak berputar antara keduanya meminimalkan terjadinya kebocoran. Satu sealface berputar mengikuti putaran shaft, satu lagi diam menancap pada suatu dinding yang disebut dengan Glandplate.

Meterial dua sealfaces itu biasanya berbeda. Yang satu biasanya bersifat lunak, biasanyacarbon-graphite, yang lainnya terbuat dari material yang lebih keras seperti silicone-carbide.

Pembedaan antara material yang digunakan pada stationary sealface dan rotating sealfaceaalah untuk mencegah terjadinya adhesi antara dua buah sealfaces tersebut. Pada sealface yang lebih lunak biasanya terdapat ujung yang lebih kecil sehingga sering dikenal sebagai wear-nose (ujung yang bisa habis atau aus tergesek).

Ada 4 (empat) titik sealing/pengeblokan, yang juga merupakan jalur kebocoran jika titik pengeblokan tersebut gagal.

Silakan lihat gambar di atas. Titik pengeblokan utama (primary sealing) adalah pada contactface, titik pertemuan 2 buah sealfaces, lihat Point A. Jalur kebocoran di Point B diblok oleh suatu O-Ring, atau V-Ring atau Wedge (baca: WED). Sedangkan jalur kebocoran di Point C dan Point D, diblok dengan gasket atau O-Ring.

Point B, C & D disebut dengan secondary sealing.

KAVITASI

Kavitasi adalah fenomena perubahan phase uap dari zat cair yang sedang mengalir, karena tekanannya berkurang hingga di bawah tekanan uap jenuhnya. Pada pompa bagian yang sering mengalami kavitasi adalah sisi isap pompa. Hal ini terjadi jika tekanan isap pompa terlalu rendah hingga dibawah tekanan uap jenuhnya, hal ini dapat menyebabkan :

- Suara berisik, getaran atau kerusakan komponen pompa tatkala gelembung-gelembung fluida tersebut pecah ketika melalui daerah yang lebih tinggi tekanannya

- Kapasitas pompa menjadi berkurang

- Pompa tidak mampu membangkitkan head (tekanan)

- Berkurangnya efisiensi pompa.

Secara umum, terjadinya kavitasi diklasifikasikan atas 5 alasan dasar :

1. Vaporisation - Penguapan.

Fluida menguap bila tekanannya menjadi sangat rendah atau temperaturnya menjadi sangat tinggi. Setiap pompa sentrifugal memerlukan head(tekanan) pada sisi isap untuk mencegah penguapan. Tekanan yang diperlukan ini, disiapkan oleh pabrik pembuat pompa dan dihitung berdasarkan asumsi bahwa air yang dipompakan adalah 'fresh water' pada suhu 68oF. Dan ini disebut Net Positive Suction Head Available (NPSHA)

Karena ada pengurangan tekanan (head losses) pada sisi suction( karena adanya valve, elbow, reduser, dll), maka kita harus menghitung head total pada sisi suction dan biasa disebut Net Positive Suction Head is Required (NPSHR).

Nah nilai keduanya mempengaruhi terjadinya penguapan, maka untuk mencegah penguapan, syaratnya adalah :

NPSHA - Vp ≥ NPSHR

Dimana Vp : Vapor pressure fluida yang dipompa.

Dengan kata lain untuk memelihara supaya vaporization tidak terjadi maka kita harus melakukan hal berikut :

1. Menambah Suction head, dengan :

- Menambah level liquid di tangki.

- Meninggikan tangki.

- Memberi tekanan tangki.

- Menurunkan posisi pompa(untuk pompa portable).

- Mengurangi head losses pada suction piping system. Misalnya dengan mengurangi jumlah fitting, membersihkan striner, cek mungkin venting tangki tertutup) atau bertambahnya speed pompa.

2. Mengurangi Tempertur fluida, dengan :

- Mendinginkan suction dengan fluida pendingin

- Mengisolasi suction pompa

- Mencegah naiknya temperature dari bypass system dari pipa discharge.

3. Mengurangi NPSHR, dengan :

- Gunakan double suction. Ini bias mengurangi NPSHR sekitar 25 % dan dalam beberapa kasus memungkinkan penambahan speed pompa sebesar 40 %.

- Gunakan pompa dengan speed yang lebih rendah.

- Gunakan impeller pompa yang memiliki bukaan 'lobang' (eye) yang lebih besar.

- Install Induser, dapat mereduksi NPSHR sampai 50 %.

- Gunakan pompa yang lebih kecil. Menggunakan 3 buah pompa kecil dengan ukuran kapasitas separuhnya, hitungannya lebih murah dari pada menggunakan pompa besar dan spare-nya. Lagi pula dapat menghemat energy.

KAVITASI PADA POMPA (II)

Pada bagian pertama tulisan yang lalu, kita telah mengenal apa itu kavitasi, efek yang ditimbulkannya dan klasifikasi kavitasi,yaitu :

1. Vaporisation - Penguapan.

Selanjutnya kita kaji secara singkat klasifikasi yang kedua

2. Air Ingestion - Masuknya Udara Luar ke Dalam System

Pompa sentrifugal hanya mampu meng'handle' 0.5% udara dari total volume. Lebih dari 6% udara, akibatnya bisa sangat berbahaya, dapat merusak komponen pompa.

Udara dapat masuk ke dalam system melalui beberapa sebab, antara lain :

- Dari packing stuffing box (Bagian A - Lihat Gambar). Ini terjadi, jika pompa dari kondensor, evaporator atau peralatan lainnya bekerja pada kondisi vakum.

- Letak valve di atas garis permukaan air (water line).

- Flens (sambungan pipa) yang bocor.

- Tarikan udara melalui pusaran cairan (vortexing fluid).

- Jika 'bypass line' letaknya terlalu dekat dengan sisi isap, hal ini akan menambah suhu udara pada sisi isap.

- Berkurangnya fluida pada sisi isap, hal ini dapat terjadi jika level cairan terlalu rendah.

Vortexing Fluida

Keduanya, baik penguapan maupun masuknya udara ke dalam system berpengaruh besar terhadap kinerja pompa yaitu pada saat gelembung-gelembung udara itu pecah ketika melewati 'eye impeller'(Bagian G - Lihat Gambar) sampai pada sisi keluar (Sisi dengan tekanan yang lebih tinggi). Terkadang, dalam beberapa kasus dapat merusak impeller atau casing. Pengaruh terbesar dari adanya jebakan udara ini adalah berkurangnya kapasitas pompa.

3. Internal Recirculation - Sirkulasi Balik di dalam System

Kondisi ini dapat terlihat pada sudut terluar (leading edge) impeller, dekat dengan diameter luar, berputar balik ke bagian tengah kipas. Ia dapat juga terjadi pada sisi awal isap pompa.

Efek putaran balik ini dapat menambah kecepatannya sampai ia menguap dan kemudian 'pecah' ketika melalui tempat yang tekanannya lebih tinggi. Ini selalu terjadi pada pompa dengan NPSHA yang rendah. Untuk mengatasi hal tersebut, kita harus tahu nilai Suction Spesific Speed , yang dapat digunakan untuk mengontrol pompa saat beroperasi, berapa nilai terdekat yang teraman terhadap nilai BEP(Best Efficiency Point) pompa yang harus diambil untuk mencegah terjadinya masalah.

Nilai Suction Spesific Speed yang diijinkan adalah antara 3.000 sampai 20.000. Rumus yang dipakai adalah :

Dimana :

rpm = Kecepatan Pompa

Capacity = Gallons per menit, atau liters per detik dari impeller terbesar pada nilai BEP(Best Efficiency Point) -nya.

Head = Net Positive Suction Head is Required (feet atau meter)pada nilai rpm-nya.

Catatan penting :

- Untuk pompa double suction, kapasitas dibagi 2 karena ada 2 impeller eyes.

- Ideal untuk 'membeli' pompa dengan nilai Suction Spesific Speed kurang dari 8500(5200 metrik) kecuali untuk kondisi yang ekstrim.

- Mixed Hydrocarbon dan air panas idealnya pada 9000 ÷ 12000 (5500÷7300 metric) atau lebih tinggi, lebih bagus.

- Nilai Suction Spesific Speed yang tinggi menandakan impeller eye-nya lebih besar dari biasanya dan biasanya nilai efisiensinya disesuaikan dengan nilai NPSHR yang rendah.

- Lebih tinggi nilai Suction Spesific Speed memerlukan desain khusus, operasinya memungkinkan adanya kavitasi.

- Biasanya, pompa yang beroperasi dibawah 50% dari nilai BEP-nya tidakreliable.

Jika kita memakai open impeller, kita dapat mengoreksi internal recirculation dengan mengatur suaian(clearance) impeller sesuai dengan spesifikasi pabrik pembuatnya.

Jenis impeller

Untuk jenis Closed Impeller lebih banyak masalahnya dan kebanyakan pada prakteknya dikembalikan ke pabrik pembuatnya untuk di evaluasi atau mungkin didesain ulang pada impellernya atau perubahan ukuran suaian(clearance) pada wearing ring.

KAVITASI PADA POMPA (III)

Pada dua tulisan yang lalu : di sini dan di sini, kita telah mengenal apa itu kavitasi, efek yang ditimbulkannya dan klasifikasi kavitasi,yaitu :

1. Vaporisation - Penguapan.

2. Air Ingestion - Masuknya Udara Luar ke Dalam System

3. Internal Recirculation - Sirkulasi Balik di dalam System

Selanjutnya kita kaji secara singkat klasifikasi yang keempat :

4. Turbulence - Pergolakan Aliran

Kita selalu menginginkan aliran fluida pada kecepatan yang konstan. Korosi dan hambatan yang ada pada system perpipaan dapat merubah kecepatan fluida dan setiap ada perubahan kecepatan, tekanannya juga berubah. Untuk menghambat hal tersebut, perlu dilakukan perancangan system perpipaan yang baik. Antara lain memenuhi kondisi berikut :

Jarak minimum antara suction pompa dengan elbow yang pertama minimal 10 X diameter pipa.Pada pengaturan banyak pompa, pasang suction bells pada bays yang terpisah, sehingga satu sisi isap pompa tidak akan mengganggu yang lainnya. Jika ini tidak memungkinkan, beberapa buah pompa bisa dipasang pada satu bak isap (sump) yang besar, dengan syarat :

- Posisi pompa tegak lurus dengan arah aliran.

- Jarak antara dua 'center line' pompa minimum dua kali suction diameter.

- Semua pompa dalam keadaan 'runing'.

- Bagian piping upstream paling tidak memiliki pipa yang lurus dengan panjang minimal 10 x diameter pipa.

- Setiap pompa harus memiliki kapasitas kurang dari 15.000 gpm.

- Suaian dasar pompa seharusnya sekitar 30% diameter pipa isap.

- Hubungan kedalaman pemasangan pompa dengan kapasitas disesuaikan dengan table berikut :

Kapasitas

|

Kedalaman Minimum

|

20,000 GPM

|

4 FEET

|

100,000 GPM

|

8 FEET

|

180,000 GPM

|

10 FEET

|

200,000 GPM

|

11 FEET

|

250,000 GPM

|

12 FEET

|

Untuk metrik :

Kapasitas

|

Kedalaman Minimum

|

4,500 M3/HR

|

1.2 METERS

|

22,500 M3/HR

|

2.5 METERS

|

40,000 M3/HR

|

3.0 METERS

|

45,000 M3/HR

|

3.4 METERS

|

55,000 M3/HR

|

3.7 METERS

|

5. Vane Passing Syndrome

Kerusakan akibat kavitasi jenis ini terjadi ketika diameter luar impeller lewat terlalu dekat dengan 'cutwater' pompa. Kecepatan aliran fluida ini bertambah tatkala alirannya melalui lintasan kecil tersebut, tekanan berkurang dan menyebabkan penguapan lokal. Gelembung udara yang terbentuk kemudian pecah pada tempat yang memiliki tekanan yang lebih tinggi, sedikit diluar alur cutwater. Hal inilah yang menyebabkan kerusakan padavolute(rumah keong) pompa.

Untuk mencegah pergerakan poros yang berlebihan, beberapa pabrik pembuat memasangbulkhead rings pada suction eye. Pada sisi keluar (discharge), ring dapat dibuat untuk memperpanjang sisi keluar dari dinding discharge sampai selubung impeller.

PENGARUH KAVITASI TERHADAP KINERJA POMPA

Pada empat tulisan sebelumnya kita telah mengenal pengaruh kavitasi dan klasifikasi kavitasi berdasarkan penyebab utamanya.

Kali ini kita kembali memperdalam pengaruh kavitasi ini secara lebih detil. Sebelumnya kita telah tahu pengaruh kavitasi secara umum adalah sebagai berikut :

- Berkurangnya kapasitas pompa

- Berkurangnya head (pressure)

- Terbentuknya gelembung-gelembung udara pada area bertekanan rendah di dalam selubung pompa (volute)

- Suara bising saat pompa berjalan.

- Kerusakan pada impeller atau selubung pompa(volute).

Pada tulisan ini akan kita bahas kenapa semua itu bisa terjadi.

Kavitasi dinyatakan dengan cavities atau lubang di dalam fluida yang kita pompa. Lubang ini juga dapat dijelaskan sebagai gelembung-gelembung, maka kavitasi sebenarnya adalah pembentukan gelembung-gelembung dan pecahnya gelembung tersebut. Gelembung terbentuk tatkala cairan mendidih. Hati-hati untuk menyatakan mendidih itu sama dengan air yang panas untuk disentuh, karena oksigen cair juga akan mendidih dan tak seorang pun menyatakan itu panas.

Mendidihnya cairan terjadi ketika ia terlalu panas atau tekananya terlalu rendah. Pada tekanan permukaan air laut 1 bar (14,7 psia) air akan mendidih pada suhu 212oF (100oC). Jika tekanannya turun air akan mendidih pada suhu yang lebih rendah. Ada tabel yang menyatakan titik didih air pada setiap suhu yang berbeda. Sebagai contoh dapat dilihat tabel berikut :

Fahrenheit

|

Centigrade

|

Vapor pressure lb/in2 A

|

Vapor pressure (Bar) A

|

40

|

4.4

|

0.1217

|

0.00839

|

100

|

37.8

|

0.9492

|

0.06546

|

180

|

82.2

|

7.510

|

0.5179

|

212

|

100

|

14.696

|

1.0135

|

300

|

148.9

|

67.01

|

4.62

|

Satuan tekanan di sini yang digunakan adalah absolute bukan pressure gauge, ini jamak dipakai tatkala kita berbicara mengenai sisi isap pompa untuk menghindari tanda minus. Maka saat menyebut tekanan atmosfir nol, kita katakan 1 atm sama dengan 14,7 psia pada permukaan air laut dan pada sistim metrik kita biasa memakai 1 bar atau 100 kPa.

Kita balik ke paragraf pertama untuk menjelaskan akibat dari kavitasi, sehingga kita lebih tahu apa sesungguhnya yang terjadi.

Kapasitas Pompa Berkurang

- Ini terjadi karena gelembung-gelembung udara banyak mengambil tempat(space), dan kita tidak bisa memompa cairan dan udara pada tempat dan waktu yang sama. Otomatis cairan yang kita perlukan menjadi berkurang.

- Jika gelembung itu besar pada eye impeller, pompa akan kehilangan pemasukan dan akhirnya perlu priming (tambahan cairan pada sisi isap untuk menghilangkan udara).

Tekanan (Head) kadang berkurang

Gelembung-gelembung tidak seperti cairan, ia bisa dikompresi (compressible). Nah, hasil kompresi inilah yang menggantikan head, sehingga head pompa sebenarnya menjadi berkurang.

Pembentukan gelembung pada tekanan rendah karena mereka tidak bisa terbentuk pada tekanan tinggi.

Kita harus selalu ingat bahwa jika kecepatan fluida bertambah, maka tekanan fluida akan berkurang. Ini artinya kecepatan fluida yang tinggi pasti di daerah bertekanan rendah.

Ini akan menjadi masalah setiap saat jika ada aliran fluida melalui pipa terbatas, volute atau perubahan arah yang mendadak. Keadaan ini sama dengan aliran fluida pada penampang kecil antara ujung impeller dengan volute cut water.

Bagian-bagian Pompa Rusak

- Gelembung-gelembung itu pecah di dalam dirinya sendiri, ini dinamakanimploding kebalikan dari exploding. Gelembung-gelembung itu pecah dari segala sisi, tetapi bila ia jatuh menghantam bagian dari metal seperti impeller atau voluteia tidak bisa pecah dari sisi tersebut, maka cairan masuk dari sisi kebalikannya pada kecepatan yang tinggi dilanjutkan dengan gelobang kejutan yang mampu merusak part pompa. Ada bentuk yang unik yaitu bentuk lingkaran akibat pukulan ini, dimana metal seperti dipukul dengan 'ball peen hammer'.

- Kerusakan ini kebanyakan terjadi membentuk sudut ke kanan pada metal, tetapi pengalaman menunjukan bahwa kecepatan tinggi cairan kelihatannya datang dari segala sudut.

Semakin tinggi kapasitas pompa, kelihatannya semakin mungkin kavitasi terjadi. NilaiSpecific speed pump yang tinggi mempunyai bentuk impeller yang memungkinkan untuk beroperasi pada kapasitas yang tinggi dengan power yang rendah dan kecil kemungkinan terjadi kavitasi. Hal ini biasanya dijumpai pada casing yang berbentuk pipa, dari pada casing yang berbentuk volute seperti yang sering kita lihat